Udviklingen af den digitale tråd til SPY-6

Digital teknologi fremskynder systemudvikling, levering og vedligeholdelse

Dette er stedet, hvor to verdener mødes – den digitale og den fysiske. Det kaldes digital transformation. Og det ændrer, hvordan forsvarssystemer som AN/SPY-6(V) 1 radaren, også kaldet SPY-6, konstrueres og produceres hos RTX-virksomheden, Raytheon .

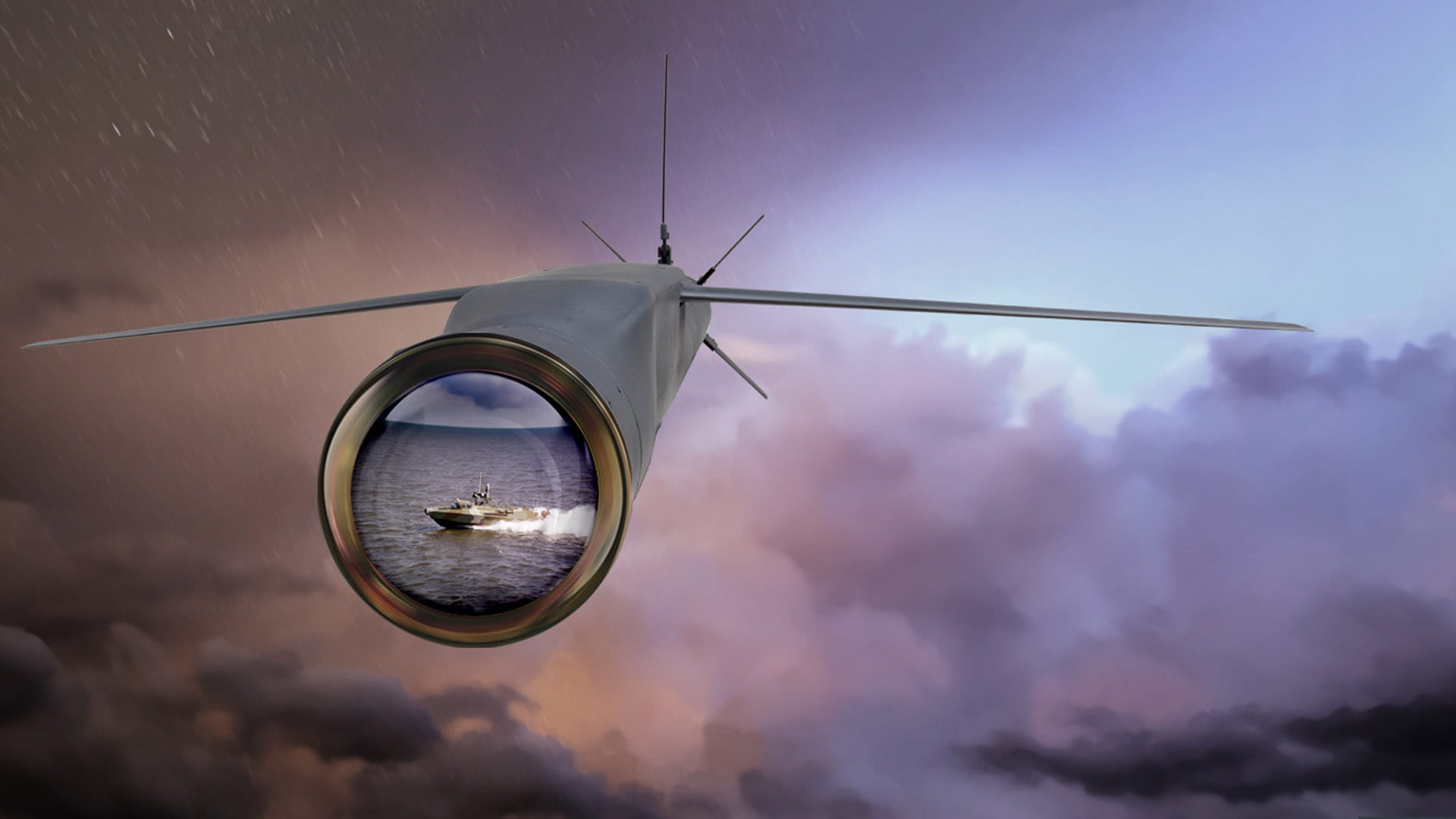

SPY-6 er en familie af avancerede flåderadarer, der både kan opdage og imødegå trusler i luften og til søs. Multimissionssystemet er banebrydende for flåder, da det giver operatører og kommandører mere tid til at reagere, ved at identificere flere trusler hurtigere og på større afstande.

Hastighed til slagmarken er lige så vigtig som hastighed på slagmarken, og dette gør den digitale transformation afgørende for missionen.

"Digital teknologi hjælper os med at designe, udvikle og levere avancerede funktioner som SPY-6 hurtigere, hvilket giver vores kunder en konkurrencefordel, der kan redde flere liv i sidste ende" siger Bryan Rosselli, vicepræsident for Business Transformation and Execution hos Raytheon.

Virksomheden har investeret i avanceret visualisering med software, som ingeniører bruger til at gengive detaljerede digitale versioner af produkter, dele, systemer og undersystemer. Dette, sammen med digitale ingeniørteknologier, som kunstig intelligens, maskinlæring, modellering, simulering og softwareudviklingsmetoder, hjælper med at øge effektiviteten og kvaliteten samt sænke omkostningerne og forkorte tiden til slagmarken.

"Vi væver den digitale tråd gennem hele produktets livscyklus og skaber komplet forbindelse fra design og implementering til træning og vedligeholdelse," siger Michelle Serafini, driftsleder for Immersive Design Center hos Raytheon.

Design i et virtuelt miljø

Raytheon bruger digital teknologi til at muliggøre problemfri deling af information mellem mennesker, maskiner og sensorer.

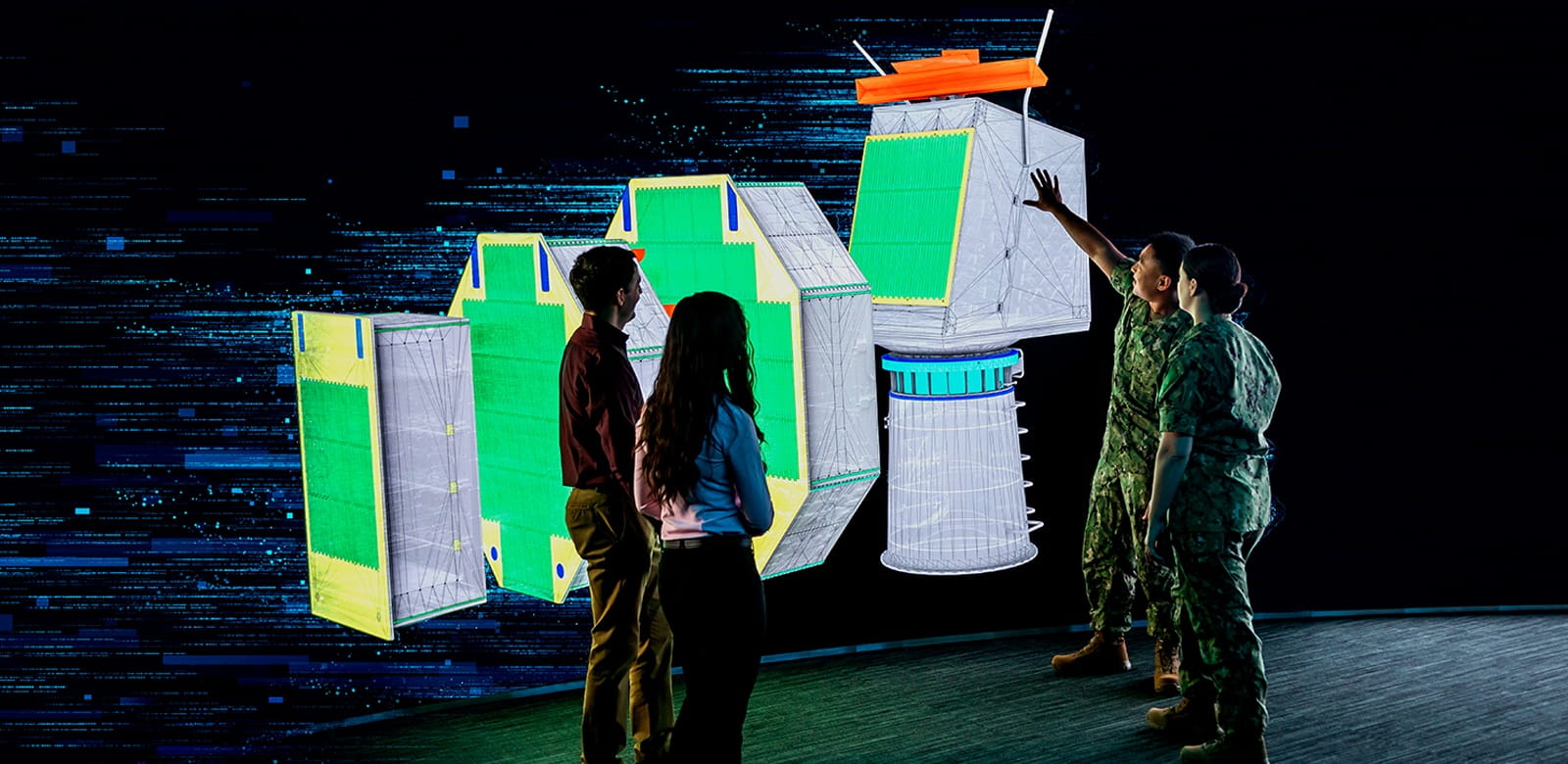

Designets proces begynder i Raytheon's Immersive Design Center i Andover, Massachusetts.

Her kan en 32 fod (9,7 meter) bred LED-skærm vise detaljerede gengivelser af stort set alt, hvad Michelle Serafini ønsker at vise. Blandt andet kan brugere fra hele verden mødes virtuelt, træde ind i en SPY-6-radar eller gå ombord på et skib udstyret med en SPY-6-radarenhed. De kan også besøge produktionsfabrikken eller gå i krig – begge virtuelt. Ved at iføre sig et HoloLens virtual reality-headset, kan brugere i anlægget, eller derhjemme, interagere med en SPY-6-model.

Virksomheden har yderligere fem af disse facilitetscentre rundt om i verden, i henholdsvis Tucson (Arizona), Fullerton (Californien), Canberra (Australien) og Warszawa (Polen). Samtlige af disse centre arbejder kontinuerligt med at udvikle de nyeste og bedste teknologier.

"Med placeringer rundt om i verden, kan internationale teams udføre digitale ingeniørvurderinger og dele 2D- og 3D-data i realtid, uanset hvor de er placeret, hvilket styrker samarbejdet" siger Serafini. "Folk kan være med hjemmefra, samtidig med at vi kan have folk placeret i centrene og binde det hele sammen simultant”.

Raytheon bruger Immersive Design Center til:

- Forretning og udvikling: Udforskning af nye koncepter, interaktive driftskoncepter eller CONOPS; modellering, simulering, analysegennemgange og programgennemgange.

"Vi kan tage vores kunders specifikke terræn og skabe et komplet billede af deres situation, hvorefter vi kan tilføje aktuelle aktiver og mulige trusler, hvilket vil illustrere fordelen ved at have et lagdelt forsvarssystem," siger Serafini. "Vi bruger hi-fi modellering og simulering til at udtænke produkter."

- Design og produktion: Modelbaserede anmeldelser, facilitetsdesign og layout, design til fremstilling og montering, programplanlægning / TIM og virtuel træning.

"At lave virtuelle anmeldelser i fuld skala giver os mulighed for at effektivisere processer, reducere risici i vores design og forbedre dem, før vi producerer noget i den virkelige verden" siger Serafini. "Dette giver vores teams mulighed for at komme med mere innovative, robuste løsninger, der fungerer bedre for vores kunder og er mere overkommelige."

- Opsøgende arbejde: Opsøgende arbejde i lokalsamfundet og uddannelse af medarbejdere.

Immersive Design Center hjalp også Raytheon med at konfigurere sit 2787 kvadratmeter store radarudviklingsanlæg i Andover, hvor SPY-6-radaren produceres.

"Dette var vigtigt for SPY-6, fordi vi ønskede at sikre, at der var nødvendig plads til at robotterne kunne løfte og flytte objekter rundt," siger Serafini.

Produktion med avanceret fremstilling

Raytheon tester en SPY-6 integreret luft- og missilforsvarsradar inde i sin 30.000 kvadrat-f eet Radar Development Facility i Andover, Massachusetts.

Radar Development Facility er en "forbundet fabrik", hvilket betyder, at den anvender digital teknologi til problemfri deling af information mellem mennesker, maskiner og sensorer, herunder leverandører.

For at skabe en produktion med høj hastighed, driver virksomheden en vertikalt integreret fabrik, der understøtter flere produktlinjer med identiske processer, hvilket hjælper dem med nemt at skifte fra et system til et andet.

"Som førende inden for integrationsforsvarsløsninger, samler vi de bedste hoveder, systemer og kapaciteter til at skabe løsninger på øverste niveau som SPY-6," siger Brendan Hamm, der er programoperationschef hos Raytheon. "Dette hjælper vores digitale tråd og vertikalt integrerede fabrik os med."

Virksomheden udvikler yderligere automatisering for at opnå effektivitet og smidighed i sine operationer, ved hjælp af robotter, der udfører samling og optisk inspektion, der normalt udføres manuelt. "Det er mere præcist og kontinuerligt," siger Hamm.

Meget af automatiseringen sker døgnet rundt – 24 timer i døgnet, syv dage om ugen, men det fjerner ikke medarbejdernes arbejde. Det ændrer det bare.

De AI-drevne robotter flytter systemer fra sted til sted og sikrer præcision i de mange bevægelige dele på den massive fabrik.

"Vi har kortlagt hele fabrikken, så robotterne ved præcis, hvordan den ser ud. Derfor vil de reagere, hvis tingene ændrer sig på kortet," siger Hamm.

For at imødekomme de globale forsyningsudfordringer, har virksomheden set indad og bruger nu sin metalfabrikationsbutik til at fremstille både nødvendige komponenter og den gallium nitride-teknologi.

En anden måde, hvorpå virksomheden opnår effektivitet, er med RFID-teknologi, som strømliner produktionen gennem realtidssporing af aktiver og materialer for synlighed på fabriksgulvet.

"Vi modtager 500-600 pakker hver dag, og det er vigtigt, at vi kan spore hver enkelt kasse, når den bevæger sig rundt på fabrikken," siger Hamm. "RFID-teknologi giver komplet overblik lige ved hånden."

Opretholdelse gennem innovation

Raytheon benytter den agile metode, DevSecOps – hvilket er en forkortelse for Development, Security and Operations. Metoden er baseret på overfladekombattant softwareudvikling, som revolutionerer flåders evne til at reagere på og imødegå trusler.

Grundlæggende holder moderne flåderadarer styr på objekter - fly, missiler, droner og meget mere - der konstant udvikler sig og ændrer form. Så den software, de benytter, skal også ændre sig konstant - meget hurtigere end traditionelle militære udviklingscyklusser nogensinde ville tillade.

Agile softwareudviklingsteknikker bruges til at innovere og repetere processer hurtigt, hvilket hjælper flåder med at opdatere deres flåder, for konstant at være på forkant med trusler.

Raytheon tilbyder softwareudviklingsmetoder, som den agile DevSecOps, sammen med cloud-teknologi, for løbende at udvikle, integrere, teste og levere kapaciteter til SPY-6 iterativt – på ganske få dage.

Udviklere kan oprette en grundlæggende version af en kapacitet og derefter forbedre den hurtigt og kontinuerligt, præcis ligesom kommercielle tech-virksomheder ofte tilføjer funktioner til smartphones og apps.

En anden måde, hvorpå virksomheden opretholder SPY-6, er ved at installere ny hardware på flådens eksisterende destoyere. Men før disse opgraderinger foretages i det virkelige liv, er de gennemgået, testet og fremstillet i et virtuelt miljø, ved hjælp af 3D-digitale tvillinger, laser-scannet data og en avatar.

"Skibe har begrænset plads, så vi skal sikre, at systemerne passer og er forbundet korrekt, samtidig med at folk kan få fysisk adgang til rummet, for blandt andet at tilgå og forbinde kabler i en opdatering," siger Serafini. "Det er afgørende, at der ikke er fejl."

Hardware- og softwareopdateringer som disse skaber en ny og forbedret funktionalitet i SPY-6.

"De hjælper med at forlænge systemets levetid og giver kunderne avancerede muligheder, men vigtigst af alt redder de liv," siger Serafini.